Лежни железобетонные: основа надежности железнодорожного полотна

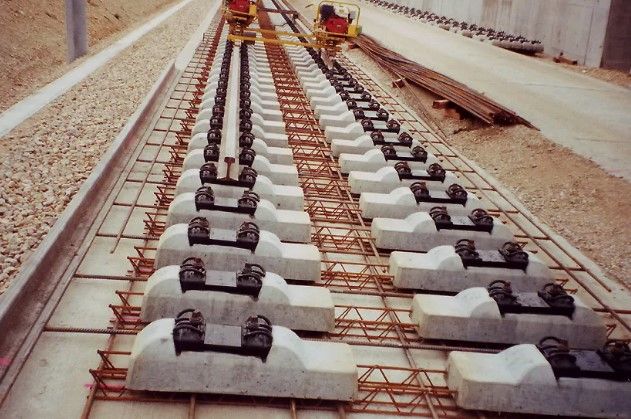

Железобетонные лежни на fast-grupp.ru представляют собой предварительно напряженные конструкции длиной 2700 мм, шириной 300 мм и высотой 200 мм, изготавливаемые из бетона класса B40-B50 с арматурным каркасом из высокопрочной проволоки. Предварительное напряжение 800-1200 МПа создается натяжением стальных струн диаметром 5-7 мм перед бетонированием, что обеспечивает сжатие бетона и предотвращает образование трещин при эксплуатационных нагрузках. Морозостойкость F300-F400 гарантирует долговечность в суровых климатических условиях.

Анкерные зоны усиливаются дополнительной поперечной арматурой для восприятия концентрированных напряжений от рельсовых креплений. Накладки крепления изготавливаются из чугуна или стального литья, заделываются в бетон на глубину 60-80 мм с использованием анкерных болтов M22-M27. Точность геометрических размеров контролируется с допусками ±2 мм по длине, ±1 мм по ширине и высоте для обеспечения стабильности рельсовой колеи.

Масса одного лежня составляет 275-290 кг в зависимости от типа арматуры и марки бетона. Расчетная нагрузка на лежень от колесной пары тепловоза достигает 245 кН при динамическом коэффициенте 1,3-1,4. Несущая способность конструкции обеспечивает безопасную эксплуатацию при осевых нагрузках до 25 тонн и скоростях движения до 200 км/час на магистральных линиях.

Производство и контроль качества

Технология изготовления включает формование на длинных стендах с одновременным изготовлением 8-12 лежней в одной форме. Предварительное напряжение арматуры осуществляется гидравлическими домкратами с контролем усилия по манометрам и удлинению стальных струн. Бетонная смесь подается в формы конвейерным способом с уплотнением на виброплощадках частотой 50 Гц и амплитудой 0,8-1,2 мм.

Тепловлажностная обработка проводится в пропарочных камерах по режиму: подъем температуры 2-3°C/час до 80-85°C, изотермическая выдержка 6-8 часов, остывание 1-2°C/час. Такой режим обеспечивает набор 70% проектной прочности бетона за 10-12 часов против 28 суток естественного твердения. Отпуск напряжения производится после достижения бетоном прочности не менее 28 МПа.

Контроль качества включает испытания прочности бетона на кубах и призмах, проверку предварительного напряжения, геометрических размеров, трещиностойкости. Неразрушающий контроль прочности бетона выполняется склерометрами и ультразвуковыми дефектоскопами. Приемочные испытания проводятся на каждой партии из 200 лежней с отбором контрольных образцов для лабораторных исследований.

Преимущества перед деревянными шпалами

Долговечность железобетонных лежней составляет 40-50 лет против 8-12 лет для деревянных шпал, что значительно снижает эксплуатационные расходы на содержание пути. Устойчивость к гниению, воздействию грызунов, химических веществ, перепадам температур обеспечивает стабильные эксплуатационные характеристики в течение всего срока службы. Отсутствие необходимости в химической пропитке делает их экологически безопасными.

Стабильность геометрических параметров исключает деформации, характерные для древесины при изменении влажности. Точность размеров обеспечивает равномерное распределение нагрузок от рельсов на балластный слой, снижает интенсивность осадок и деформаций пути. Высокая жесткость конструкции улучшает динамические характеристики пути и снижает уровень шума от движения поездов.

Экономическая эффективность достигается за счет снижения затрат на ремонты и замены, уменьшения объемов путевых работ, повышения межремонтных сроков. Возможность работы с повышенными осевыми нагрузками позволяет увеличить провозную способность железнодорожных линий. Утилизация отработанных лежней осуществляется дроблением с использованием щебня в дорожном строительстве.

Укладка и эксплуатационные особенности

Подготовка балластного слоя включает устройство подбалластного основания из геотекстиля или защитного слоя толщиной 20-30 см для предотвращения загрязнения щебня частицами грунта. Балласт из гранитного щебня фракции 25-60 мм укладывается слоем 35-40 см с тщательным уплотнением виброплитами. Планировка выполняется с точностью ±5 мм для обеспечения равномерной опоры лежней.

Укладка лежней производится краном-укладчиком с соблюдением проектного шага 600 мм в прямых участках пути, 520-580 мм в кривых в зависимости от радиуса. Рельсы крепятся к лежням болтовыми соединениями с применением упругих клемм, обеспечивающих необходимое прижатие при температурных деформациях. Подбивка балласта выполняется электрошпалоподбивочными машинами с контролем усилия подбивки.

Текущее содержание включает периодическую подбивку лежней для восстановления проектного положения рельсовых нитей, очистку балласта от загрязнений, контроль состояния рельсовых креплений. Капитальный ремонт пути с заменой лежней производится через 25-30 лет эксплуатации при появлении значительных дефектов или морального износа конструкции.

Диагностика состояния выполняется путеизмерительными вагонами с автоматической регистрацией геометрических параметров пути. Дефектоскопические тележки выявляют внутренние дефекты лежней методом ультразвукового контроля. Мониторинг температурно-влажностного режима балластного слоя позволяет прогнозировать сроки профилактических работ и оптимизировать график содержания пути.